责任编辑给大家介绍轻量化锻造锻造的常见四种锻造商业模式:

· 齐希锻造商业模式(Mixed Production )

· 研磨炼铁厂商业模式(Job Shop )

· 批量锻造商业模式(Batch Build )

齐希锻造商业模式(Mixed Production )

齐希锻造电动汽车锻造商业模式,是多个车款同时在一般来说的锻造线上运行的这样一种商业模式。在此种控制技术中,无须计划拖移天数用以在相同车款之间转换电子设备T5800或辅助工具。此种商业模式想要成为可能,重中之重的关键推动因素,是产品开发职能部门须要注意将锻造的大部份车款选用通用的工程车平台,更简而言之,须要铝制或下底盘的功能占位、功能定位面和功能定位孔相连接。

对于锻造职能部门和厂房,哪些是重点?简而言之须要电子设备,电子零件捡拾控制技术和锻造控制控制技术的高度灵巧,通用化某种程度高才能实现。高智能化和高场效应锻造辅助工具如机器是齐希锻造商业模式的主要驱动力。车款辨识各方面,我们要求锻造控制技术在五种车款到达公交站点时能毫无疏漏的展开辨识;配件物流和换装工艺技术各方面,我们须要保证该机柜及时、恰当地置放大部份车款的配件,并保证工人能恰当优先选择和妥当车款相匹配的配件,展开最合适工艺技术过程的换装;辅助工具各方面,须要保证线边辅助工具能锻造相同车款,或者能灵巧转换,而不须要复杂的转换方法和节约过多的天数。

拿风挡的智能化换装总括,在齐希锻造的锻造环境中,智能化机器简而言之会确定接近风挡安装机柜的工程车机型。接着,智能化控制技术将针对该特定工程车启动恰当的电子设备程序,在适度的边线涂成热裂,接着选用机械臂优先选择最合适的边线从电子零件窗户上取下风挡,最后将风挡放在指定的边线选用适度的压力和日照天数展开功能定位和一般来说。在这一整个工艺技术流程中,智能化和辨识是最重要的两个关键字。

眼下,几乎大部份厂房都是选用多车款齐希锻造商业模式的工程车锻造线。当然,他们的智能化和通用化某种程度相同,但经营理念相同。此种商业模式适用于有一定维数,但维数不是太高的车款混合状况,在此种状况下的锻造,是最符合精细化锻造经营理念的。

研磨炼铁厂商业模式

研磨炼铁厂商业模式实际上就是电动汽车电路板发明出来之前各电动汽车公司选用的远古时代商业模式,它的特点是可锻造许多相同的产品,产量不高甚至能说较低,五种车款一年一万二千五百、几台甚至一台都有可能。研磨炼铁厂商业模式有这么几个特点:

· 电子设备和辅助工具都是通用的。

· 智能化水平不高,基本靠手工换装。

· 严重依赖熟练的工人,甚至能说,工人是此种锻造商业模式的核心资产。

· 在制品(Work In Process)数量很多,交货天数很长。

· 相同机柜之间的物流运输基本没有自动传输链,一般依赖手动推车。

在研磨炼铁厂商业模式中,由于没有按照一定节拍自动往前移动的传输链,也就没有推动锻造的压力,所以中间停止天数或等待天数很长。同一机柜的工人须要换装非常多的配件,所以须要的技能很多,中间思考、等待和休息天数也较久。

现在很少有电动汽车锻造商利用研磨炼铁厂商业模式来锻造工程车,因为成本太高,锻造速度极慢。但此种商业模式还是长期存在,因为它非常适用于产量低的定制化锻造,例如奢侈品牌电动汽车的锻造,还有样车的锻造。

研磨炼铁厂商业模式和电路板大批量锻造商业模式相比,很大的一个相同点是在在换装过程中,须要展开非常多的调整,或者可称之为精致工艺技术化处理。此种调整是非常有必要的,因为生成小批量配件的模具在尺寸公差各方面一般没有大批量配件的模具要求高,有些钣金件可能是由精度不高的激光切割而成,而不是冲裁成型;还有一些配件是由手工折弯机或类似机械完成,因此不可避免地造成尺寸不稳定的现象。通过效率、成本、锻造率的损失,经过熟练工人有经验的调整,这些尺寸上的不统一都能在成品车上消除掉。

批量锻造商业模式

与研磨炼铁厂商业模式相比,批量锻造商业模式能锻造的车款种类更少,但单车款产量更高。与齐希锻造商业模式相比,批量锻造能承受更高的维数,但须要额外花费,锻造效率也更低。

要想展开成功的批量锻造,须要详细计算转换成本和厂房产能,并根据需求数量展开最合适的锻造安排和计划。简而言之,通过转换一定的电子设备T5800辅助工具、电子零件和人工,批量锻造商业模式能让我们在一条锻造线上锻造多种相同平台的车款。

本田电动汽车很早就开始选用批量锻造的锻造经营理念,从而在同一厂房可同时锻造多种维数的车款。本田特别强调工艺技术过程驱动产品开发,这也是其批量锻造锻造策略的关键驱动力。大部份进入批量锻造厂房的产品都必须严格遵守这么几个结构性约束条件:

· 通用的底盘底盘总成功能定位,

· 配件排序

· 机柜平衡

由于产品非常严格的按批量锻造要求展开了设计,本田才能顺利地展开批量锻造。

要展开批量锻造,还须要厂房基础数据和展开一些计算。比如,最小批量数量是多少?厂房最大产能是多少?作为锻造计划的制定者,拿到基础数据之后,接下来就须要弄清楚几件事情:锻造什么车款?何时锻造?每批的锻造数量是多少?

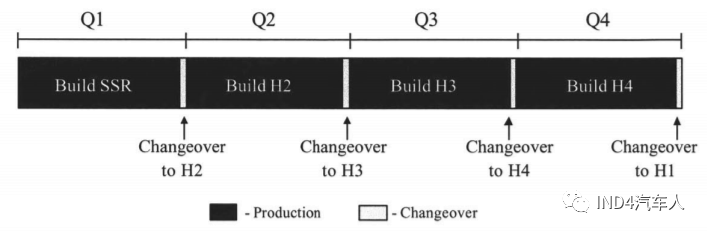

如果假设一种比较理想化的情况,为了使锻造运营成本尽可能的小,锻造转换就要尽可能的少。这就能将锻造转换相关的人工费用、间接材料成本以及在转换拖移期间损失的工程车成本降至最低。因此,在不受限制的情况下,这样一个假设能将转换节约最小化,产量最大化。在此种假设的情况下,每年工程车锻造可分为四个区块,锻造转换仅在每个季度末发生,每批量产量非常庞大。如下图所示,每个批量之间的空白处展开锻造转换,产生一些费用和损失。

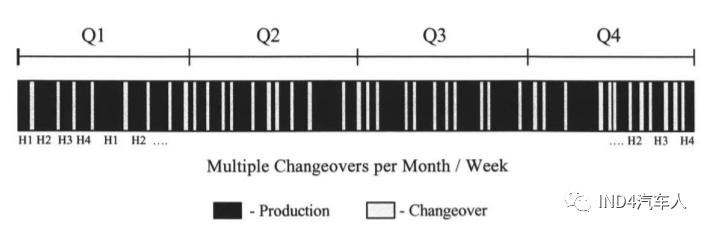

但是,此种不受约束的情况是不现实的,因为它没有考虑现实情况。一座厂房不可能一个季度只锻造一种车款,这样一来长期只能交付某一种车款,客户不可能有耐心展开过久的等待。我们唯一现实可行的解决办法就是减少批量大小并增加控制技术转换频率,比如下图:

比较实际的批量锻造商业模式就是如此,须要不断转换相同批次。频率最高的批量转换,甚至会做到每两、三个小时转换一种车款。

总的来说,这四种锻造商业模式没有谁比谁更好,只有谁更适合。比如一座厂房,锻造的两三款车款销量很好,厂房产能饱和,那么就非常适用于齐希锻造商业模式;如果锻造的超豪华跑车,一年销量几百台,那么当然适用锻造炼铁厂商业模式;又如果厂房车款很多,每款车销量都一般,产能利用率也不高,那么适用批量锻造商业模式就比较恰当了。

![时事焦点-[最主要的模式]整车生产制造的三种主要模式 时事焦点-[最主要的模式]整车生产制造的三种主要模式](http://51ac.top/zb_users/theme/Blogs/image/logo.png)

发表评论